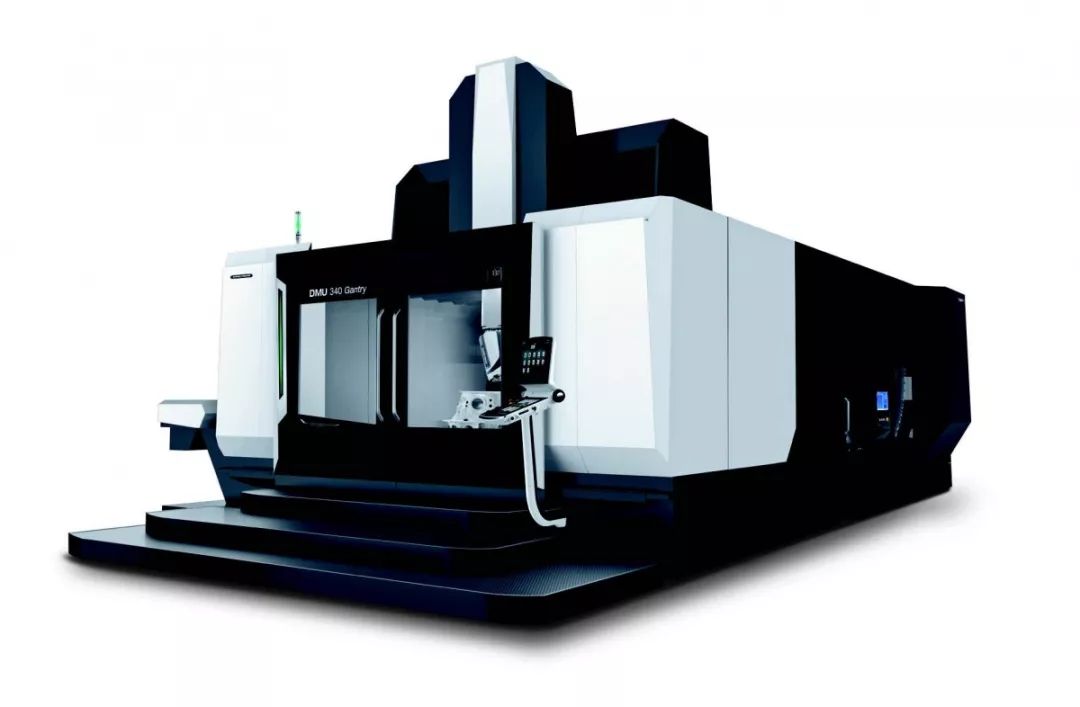

2002年,密歇根大學首次提出“雙數字化”概念。17年后,數字化展示已成為工業的未來。這也是德克爾馬豪弗朗頓關注的重點,尤其在產品開發領域,特別是在DMU 340 Gantry加工中心的開發中。

“雙數字化”的第一步是創建機床的動態模型,為其配置全部關鍵功能部件,并在虛擬機床中用傳感器賦予全部結構件動態敏感性。PLC和數控系統也虛擬化,在交互操作中,功能相似性體現實際部件的全部特性。現在,可以在許多工作情況下詳細地仿真、分析和評估“雙數字化”行為。仿真知識反饋到實際系統中形成“回路”直到獲得優化結果。Alfred Gei?ler強調說:“只有經過如此的迭代改進過程,才能將新知識變成寶貴的知識”。在DMU 340加工中心上,精湛的技術知識不僅體現在鋼鐵硬件上,也體現在數字軟件上,包括實體的和虛擬的。

實用的迭代改進循環

Alfred Gei?ler強調說:“然而,雙數字化“僅僅”適用于現在產品開發中節省的時間和改進的質量”。這樣,隨著對每次大量可能情況的仿真,雙數字化“存儲”的數據隨之增加,要求的細節和各項應用都能增加知識積累。這樣,學習過程漸漸地使“雙數字化”,以自己的經驗就可以發現異常情況,因此為持續改進提供更有針對性的信息。

“ 循環”完善工藝

向“雙數字化工藝”發展

Alfred Gei?ler說:“在漸進的交互過程中,‘雙數字化機床’將最終發展成為‘雙數字化工藝’”,他解釋說:“雙數字化工藝是聯系產品開發與客戶增值的紐帶。”在這方面,Alfred Gei?ler首先是指協作式應用開發的作用,協作式開發已成為弗朗頓標準開發程序,特別是(但不限于)復雜5軸加工技術的開發。

未來,“雙數字化工藝”使弗朗頓可在機床交付給客戶前,虛擬化地組裝新機床,包括機床的各個部件。Alfred Gei?ler說:“根據我們使用鏡像版DMU 340的經驗,我們相信將顯著縮短在客戶現場調試機床和將機床投入生產的時間”。

雙數字化鏡像到數字化工廠

Alfred Gei?ler也談到DMG MORI已確定的發展路線圖,從明確可期的增值到新業務模式。Gei?ler談到未來前景時說,我們的想法是:客戶在不久的將來可以僅用CAD數據就能全面地評估新工件。

這樣,客戶可以在雙數字化的鏡像系統中虛擬地生成數控程序并進行仿真、測試刀具、進行工時研究(基本為數字立即完成)并進行可靠地報價。Alfred Gei?ler強調說:“結合ERP和MES系統,將能在確定的交貨日按要求交貨”。

這將開啟“按需”和“服務型”經濟的全新模式。另一方面,Alfred Gei?ler也看到帶給DMG MORI公司的巨大業務機會,特別是服務領域,尤其是預防性維護方面。他總結說:“因為凡可仿真未來的人都一定能知道當下需要進行的工作”。

想了解更多數控行業相關的新聞請關注我們,今后在使用數控機床過程中如果遇到不能解決的問題可以找我們,我司主要從事數控設備大修、數控機床搬遷、數控機床維修、數控機床保養、CNC維修、加工中心維修、數控系統維修、電主軸維修、電路板維修、立臥加維修、立臥車維修、龍門維修、落地鏜銑床維修、伺服電機維修、力矩電機維修、數控機床主軸維修、機械主軸維修、FANUC驅動器維修、西門子變頻器維修、三菱系統維修,大型單位數控設備大修改造承包的高新工業技術服務型公司。公司成立于2006年,位于成都市青白江區大同工業集中發展區,有需要的可以聯系我們!卓達數控:http://www.zihangu.com/information/20.html