對刀是數控加工中的主要操作和重要技能。對刀的準確性決定了零件的加工精度,同時,對刀效率還直接影響數控加工效率。

一、數控車試切對刀法的原理及對刀思路

深入理解數控車床的對刀原理對于操作者保持清晰的對刀思路、熟練掌握對刀操作以及提出新的對刀方法都具有指導意義。對刀的實質是確定隨編程而變化的工件坐標系的程序原點在唯一的機床坐標系中的位置。對刀的主要工作是獲得基準刀程序起點的機床坐標和確定非基準刀相對于基準刀的刀偏置。本文作以下約定來說明試切法對刀的原理與思路:使用華中世紀星教學型車削系統HNC-21T(應用軟件版本號為5.30);以工件右端面中心為程序原點,用G92指令設定工件坐標系;直徑編程,程序起點H的工件坐標為(100,50);刀架上裝四把刀:1號刀為90°外圓粗車刀、2號基準刀為90°外圓精車刀、3號刀為切斷刀、4號刀為60°三角螺紋刀(全文所舉實例均與此相同)。

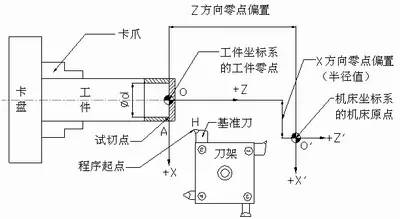

如圖1所示,基準刀按照“手動試切工件的外圓與端面,分別記錄顯示器(CRT)顯示試切點A的X、Z機床坐標→推出程序原點O的機床坐標→推出程序起點H的機床坐標”的思路對刀。根據A點與O點的機床坐標的關系:XO= XA-Φd,ZO =ZA,可以推出程序原點O的機床坐標。再根據H相對于O點的工件坐標為(100,50),最后推出H點的機床坐標:XH=100-Φd,ZH= ZA+50。這樣建立的工件坐標系是以基準刀的刀尖位置建立的工件坐標系。

圖1 手動試切對刀示意圖

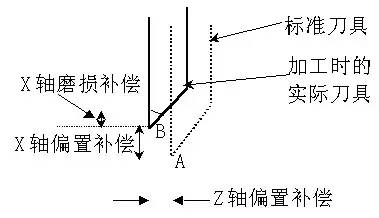

如圖2所示,由于各刀裝夾在刀架的X、Z方向的伸長和位置不同,當非基準刀轉位到加工位置時,刀尖位置B相對于A點就有偏置,原來建立的工件坐標系就不再適用了。此外,每把刀具在使用過程中還會出現不同程度的磨損,因此各刀的刀偏置和磨損值需要進行補償。獲得各刀刀偏置的基本原理是:各刀均對準工件上某一基準點(如圖1的A點或O點),由于CRT顯示的機床坐標不同,因此將非基準刀在該點處的機床坐標通過人工計算或系統軟件計算減去基準刀在同樣點的機床坐標,就得到了各非基準刀的刀偏置。

圖2 刀具的偏置和磨損補償

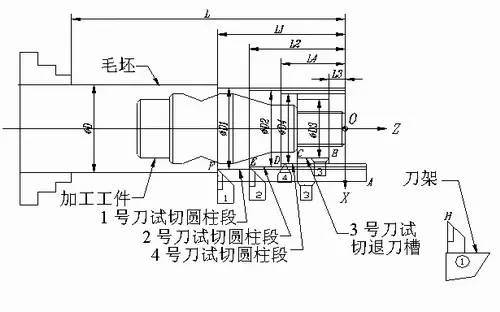

受多種因素的影響,手動試切對刀法的對刀精度十分有限,將這一階段的對刀稱為粗略對刀。為得到更加準確的結果,如圖3所示,加工前在零件加工余量范圍內設計簡單的自動試切程序,通過“自動試切→測量→誤差補償”的思路,反復修調基準刀的程序起點位置和非基準刀的刀偏置,使程序加工指令值與實際測量值的誤差達到精度要求,將這一階段的對刀稱為精確對刀。由于保證基準刀程序起點處于精確位置是得到準確的非基準刀刀偏置的前提,因此一般修正了前者后再修正后者。綜合這兩個階段的對刀,試切法對刀的基本操作流程如下:用基準刀手動試切得到對刀基準點的機床坐標→人工計算或自動獲得各非基準刀的刀偏置→基準刀處于大概的程序起點位置→基準刀反復調用試切程序,測量尺寸后,以步進或MDI方式移動刀架進行誤差補償,修正其程序起點的位置→非基準刀反復調用試切程序,在原刀偏置的基礎上修正刀偏置→基準刀處于準確的程序起點不動。

圖3 多刀試切對刀示意圖

二、幾種粗略對刀方法小結

下述每種方法的對刀準備工作均相同:在系統MDI功能子菜單下按F2鍵,進入刀偏表;用▲、鍵移動藍色亮條到各刀對應的刀偏號位置,按F5鍵;將刀偏號為#0000、#0001、#0002、#0003、#0004的X偏置、Z偏置的數據均修改為零,再按下F5鍵。

1. 選定基準刀為標準刀,自動設置刀偏置法

如圖1、圖4所示,對刀步驟如下:

(1)用▲、鍵移動藍色亮條對準2號基準刀的刀偏號#0002位置處,按F5鍵設置2號刀為標準刀具,則所在行變成紅色亮條。

(2)用基準刀試切工件右端面,記錄試切點A的Z機床坐標;試切工件外圓,記錄A點的X機床坐標,退刀后停車,測量已切削軸段外徑ΦD。

(3)基準刀按記錄值通過“點動+步進”方式重回A點,在刀偏表的試切直徑和試切長度欄內分別輸入ΦD和零。

(4)退刀,選擇非基準刀的刀號手動換刀,讓各非基準刀的刀尖分別在主軸轉動下通過“點動+步進”方式目測對準A點,然后分別在相應刀偏號的試切直徑欄和試切長度欄內輸入ΦD和零,則各非基準刀的刀偏置會在X、Z偏置欄處自動顯示。

(5)基準刀重回A點后,MDI運行“G91 G00/或G01 X[100-ΦD] Z50”,使其處于程序起點位置。

圖4 基準刀為標刀自動設置刀偏置示意圖

2.將基準刀在對刀基準點處坐標置零,自動顯示刀偏置法

如圖1、圖5所示,對刀步驟如下:

(1)與前述步驟(2)相同。

(2)基準刀按記錄值通過“點動+步進”方式重回試切點A。

(3)在圖4界面按F1鍵“X軸置零”,按F2鍵“Z軸置零”,則CRT顯示的“相對實際坐標”為(0,0)。

(4)手動換非基準刀,使其刀尖目測對齊A點,這時CRT上顯示的“相對實際坐標”的數值,就是該刀相對于基準刀的刀偏置,用▲、鍵移動藍色亮條到非基準刀的刀偏號,分別將其記錄并輸入到相應位置。

(5)與前述步驟(5)相同。

圖5 基準刀在對刀基準點坐標置零自動顯示刀偏置示意圖

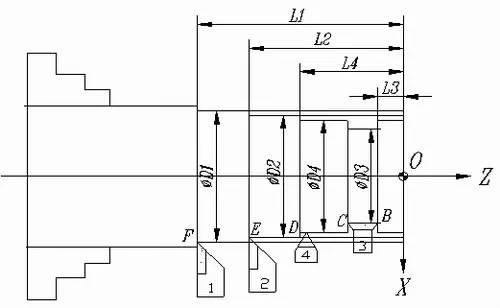

3. 多刀試切外圓軸段,人工計算獲得刀偏置法

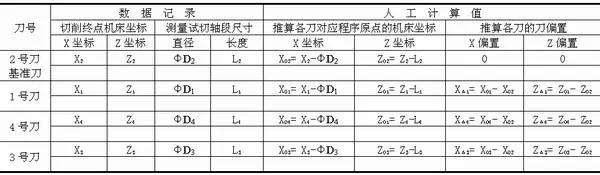

如圖6所示,系統在手動狀態下對好1、2、4號刀,并切出一個臺階軸,分別記錄各刀切削終點(如圖6中F、E、D點)的機床坐標,并測量各段的直徑和長度。換3號切斷刀,切一退刀槽,以切斷刀的右尖點對刀,記錄B點坐標,測量圖示的ΦD3和L3。獲得了上述數據后,根據各刀對應的F、E、D、B點與程序原點O的坐標增量關系,可知基準刀的程序起點的機床坐標為( X2-ΦD2+100,Z2-L2+50);而且可以推出各非基準刀對應程序原點的機床坐標并通過人工計算獲得刀偏置,計算方法如表1所示,將記錄值和計算值填入相應空格處。這里要注意:試切長度是指工件坐標零點至試切終點之間Z方向的有向距離,按坐標軸方向確定正、負方向。

圖6 多刀手動試切示意圖

表1 非基準刀的刀偏置計算表

此法試切過程簡單,省去了目測對齊試切點的步驟,但刀偏置需要人工計算獲得。如果將含計算公式的計算表打印出來,數值填入其對應空格內計算,就能很快算出刀偏置。

圖7 世紀星車削數控系統自動對刀示意圖

4. 世紀星車削數控系統,多刀自動對刀法 上述對刀方法均為相對刀偏法。HNC-21T經過專業人員進行參數的設定和系統調試,還可以讓用戶選擇“絕對刀偏法”對刀。絕對刀偏法在加工程序編制上與前述相對刀偏法略有不同,不必要用G92或G54建立工件坐標系,也不用取消刀補,實例可參見程序O1005。其對刀步驟如下:系統回零后,如圖6所示,讓各刀分別手動試切一圓柱段,測量直徑與長度尺寸后,按圖7所示填入在各刀對應刀偏號的試切直徑于試切長度欄內,依據在“多刀試切外圓軸段,人工計算獲得刀偏置法”中講述的原理,系統軟件能自動算出各刀對應程序原點的機床坐標,從而達到自動對刀的目的。這種對刀方法最快捷,特別適合于工業生產。

三、幾種精確對刀方法小結

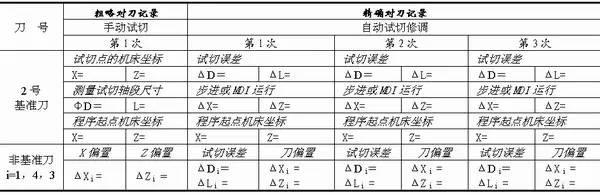

精確對刀階段總的思路是“自動試切→測量→誤差補償”。誤差補償分兩種情況:對于基準刀MDI運行或步進移動刀架補償其程序起點位置;對于非基準刀補償其刀偏置或磨損值。為避免記錄混亂,設計表2所示的表格記錄并計算數值。

表2 試切法對刀記錄表(單位:mm)

1. 基準刀修正程序起點位置后,再單獨修調各非基準刀刀偏置法

如圖3所示,對刀步驟如下:

(1)基準刀處于粗略對刀后的程序起點位置,將各非基準刀刀偏置輸入到刀偏表的相應位置。

(2)調用加工ΦD2×L2的O1000程序試切。

(3)測量切削軸段的直徑與長度,與程序指令值比較,求出誤差。

(4)步進移動或MDI運行誤差值,修調程序起點位置。

(5)根據測量尺寸,動態修改O1000程序下劃線的指令數值并保存程序,重復步驟(2)、(3),直至基準刀程序起點被修正在精度允許范圍內為止,記錄修正后程序起點的機床坐標并將坐標置零。

(6)分別調用O1001(1、4號刀)、O1002(3號刀)程序試切,測量各段直徑ΦDi和長度Li(i=1,4,3)。

(7)按表3所示方法進行誤差補償。

(8)重復步驟(6)至步驟(7),直至加工誤差在精度范圍內,基準刀停在程序起點位置不再移動。

表3 自動試切圓柱軸段的實際測量尺寸與程序指令值的誤差補償舉例(單位:mm)

2. 各刀分別修調程序起點位置法

此法的對刀原理為:各刀均修正其程序起點位置,從而間接保證對準同一程序原點位置。

如圖3所示,對刀步驟如下:

(1) 2號基準刀處于粗略對刀后的程序起點位置,且將各非基準刀刀偏置記錄后均修改為零。

(2)至(5)步與第一種精確對刀方法的同序號的對刀步驟相同。

(6)分別換非基準刀,把粗略對刀記錄的刀偏置當作非基準刀程序起點的相對坐標,調用O1000程序試切,分別測量各段直徑ΦDi和長度Li(i=1,4,3),與程序指令值比較,求出差值。

(7)步進移動或MDI運行刀架進行誤差補償,分別修調各非基準刀的程序起點位置。

(8)重復步驟(6)和(7),直至各非基準刀程序起點的位置在精度允許范圍內為止。

(9)將CRT顯示的相對坐標當作新刀偏置,輸入到刀偏表的對應刀偏號的X、Z偏置欄內。此法簡單方便,修正的刀偏置直接由CRT顯示的機床相對坐標得到,避免了人工計算的失誤,對刀精度較高。

3. 修調基準刀程序起點位置后,再同時修調全部非基準刀刀偏置法

此方法與第一種精確對刀方法基本相同,唯一不同之處在于步驟(7)中調用的程序是同時調用了三把刀加工的O1003程序(O1004去掉2號刀加工段為O1003程序),其余步驟相同。

4. 四把刀同時修調

如果采用相對刀偏法粗略對刀,先將得到的各非基準刀的刀偏置輸入到刀偏表的相應位置,運行四把刀加工的O1004程序,分別測量各段直徑ΦDi和長度Li(i=2,1,4,3),求出加工誤差。對基準刀,以MDI運行或步進移動刀架補償誤差值,修調程序起點位置;對非基準刀,一方面在原刀偏置的基礎上修正刀偏置,將新的刀偏置重新輸入到刀偏表的X、Z偏置欄內;另一方面還應將基準刀的加工誤差填入到該行的磨損欄內。如果采用絕對刀偏法粗略對刀,調用O1005程序試切,將各刀的加工誤差補償在其對應刀偏號的磨損欄內。

成都卓達數控科技有限公司專業從事數控機床大修改造、數控系統維修、CNC維修、加工中心維修、數控技術服務、大型單位數控設備維修承包的高新工業技術服務型公司。公司成立于2006年,位于成都市青白江區大同工業集中發展區。現在卓達數控尋找維修機床外協合作伙伴,有興趣的可以聯系我們!卓達數控官網:http://www.zihangu.com/